За время существования компании Иторум, нашим специалистам удалось успешно реализовать множество проектов по разработке различных видов документации, среди которых инструкции по сборке занимают не последнее место. Основной целью инструкции по сборке является обозначение порядка сборки, а также описание правил эксплуатации. Наличие подобной информации требуется для оптимизации и упрощения процесса сборки и работы конечного пользователя с […]

1 Введение

Давайте зададимся вопросом: что такое ремонтная документация и из чего она состоит.

Согласно ГОСТ 2.602 ремонтные документы (РД) — это документы, предназначенные для подготовки ремонтного производства, ремонта и контроля отремонтированных изделий и их составных частей.

Данный стандарт определяет требования к видам, комплектности, содержанию и ряду других аспектов документации на средний и капитальный ремонт, но большинство разрабатываемых в настоящее время ремонтных документов представляют собой наборы операционных карт (процедур), которые описывают монтажно-демонтажные, регулировочные и другие виды работ. Отчасти содержание ремонтных документов определяется их потребителями.

В настоящее время основными потребителями РД являются не ремонтные предприятия, обладающие достаточно мощной технической базой, а различные сервисные и обслуживающие организации, которые в большинстве своем в процессе ремонта должны найти и устранить путем замены неисправный компонент.

Соответственно, значительная часть ремонтной документации, которую они используют, состоит из операционных карт по сборке-разборке, монтажу-демонтажу и проверке-регулировке.

Подобная разновидность ремонтных документов на первый взгляд выглядит проще, чем классическое руководство по среднему или капитальному ремонту, выполненное по требованиям, соответствующим ГОСТу, но и они не всегда могут быть предоставлены разработчиком изделия. Зачастую проблемы кроются в большой ресурсоемкости данных документов, специфике применения технологий разработки, инструментов и стандартов.

2 Типовая технология разработки операционных карт руководства по ремонту

Как правило, общепринятая технология разработки операционных карт включает следующие шаги:

- Формирование перечня операционных карт. Для этого существует достаточно большое количество решений разной степени сложности-от использования документации на аналогичные изделия до процедур анализа логистической поддержки.

- Оценку конструкции изделия на предмет технологичности замены элемента изделия или выполнения регулировочных операций: возможно ли их выполнить в принципе (если нет, то можно ли внести изменения в конструкцию).

- Определение рациональной последовательности монтажно-демонтажных, регулировочных и других операций, оценку временных параметров на основе анализа конструкторской документации, опыта эксплуатации и ремонта, работу с физическим прототипом изделия и другой информацией.

- Разработку мер безопасности, перечня инструмента, принадлежностей и специального оборудования, необходимых для выполнения процедуры.

- Проверку правильности разработанной карты на изделие.

- Корректировку карты по результатам проверки.

С одной стороны, данная последовательность является правильной и в нее сложно что-то добавить или убавить, если бы не одно «но». Достаточно часто комплект операционных карт в объеме руководства по ремонту или обслуживанию изделия необходимо выпустить одновременно с самим изделием (первым экземпляром изделия или первой партией). В этом случае у разработчика нет достаточного количества времени, необходимого для выполнения работ непосредственно на самом изделии. Более того, для новых изделий у разработчика документации может отсутствовать возможность использования физического прототипа изделия.

Как же быть в этом случае? Нам помогут технологии виртуализации.

3 Использование виртуальной среды для разработки ремонтной документации

3.1 Разработка операционных карт сложных процедур

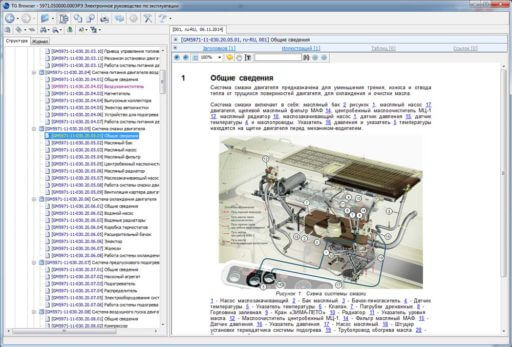

В настоящее время существует ряд систем, который в той или иной степени позволяет смоделировать технологический процесс. Наиболее известными из них являются Delmia (разработчик Dassault Systemes) и Tecnomatix (разработчик Siemens).

Эти системы позволяют выполнить моделирование различных технологических процессов с высокой степенью детализации. На этапе моделирования используются различные данные, например:

- 3D модель изделия;

- справочники нормативов операций;

- перечни инструмента и принадлежностей и т. д.

Однако использование этих инструментов имеет и обратную сторону — это достаточно высокая трудоемкость создания детализированной модели процесса, особенно когда нужно оценить его эргономичность и другие параметры с использованием модели человека (так называемого «манекена»). Несмотря на то, что в некоторых случаях трудоемкость моделирования процесса может превысить трудоемкость его выполнения на реальном изделии в несколько раз, для сложных ответственных процессов данных подход практически незаменим.

В то же время большинство операций, выполняемых на изделии в процессе эксплуатации и/или ремонта, не являются сложными или ресурсоемкими (например, осмотровые операции, простые регулировочные, монтажно-демонтажные работы и т. д.).

На основе нашего опыта можно сказать, что здесь вполне применим принцип Парето, согласно которому в руководстве по ремонту содержится 20% сложных операционных карт и 80% относительно простых.

Но и эти простые процедуры как-то необходимо смоделировать и оценить, если нет доступа к физическому прототипу изделия. Для этого есть ряд решений.

3.2 Разработка операционных карт простых процедур

Основным условием для получения корректной и близкой к реальности модели процедуры является наличие трехмерной геометрической модели изделия (3D модели).

Если 3D модель изделия существует, то для разработки относительно несложных операционных карт можно использовать более доступные инструменты, чем Delmia или Tecnomatix. Мы предпочитаем для этого продукты типа SAP Visual Enterprise или Lattice 3D Studio. Это специализированные приложения для работы с облегченными 3D данными, созданными в различных системах автоматизированного проектирования (САПР). В отдельных случаях для моделирования простых процессов будет достаточно возможностей САПР.

Последовательность действий при разработке операционной карты с использованием вышеуказанных инструментов следующая:

- Импорт 3D модели, созданной в САПР, в специальное приложение (например, в одно из указанных выше или в любое другое, которое имеет подходящую функциональность).

- Создание структуры процесса (зачастую применяется термин «формирование производственного или технологического «дерева»).

- Оценка разбираемости/собираемости и других операций на основе 3D модели (часть этих действий весьма успешно может быть автоматизирована, в том числе оценка доступности и коллизии элементов).

- Определение временных показателей процесса, которые могут быть получены как модельное время (время реального перемещения компонентов) или оценочное время на основе эмпирических данных.

- Определение необходимого инструмента и оборудования на основе анализа видов и технологии выполняемых работ.

Одновременно в ходе моделирования процесса необходимо выполнять оценку эксплуатационной технологичности и ремонтопригодности.

Результаты моделирования процессов целесообразно проверить на реальном изделии.

Из нашей практики могу сказать, что соблюдение технологии разработки операционных карт с применением средств виртуализации дает достоверный результат в 6 случаях из 10, что можно считать приемлемым показателем с учетом тех ограничений, о которых мы говорили выше.

4 Выводы

В заключение хотелось бы отметить ряд важных аспектов, которые необходимо учитывать при разработке операционных карт ремонтной документации с использованием виртуализации:

- чем точнее трехмерная модель изделия, тем точнее будет модель процесса. Необходимо учитывать это уже на стадии проектирования изделия;

- в процессе разработки карт нужно использовать доступные справочники типовых операций (или формировать собственные). Это убережет от ошибок в оценке различных показателей операционной карты (например, времени выполнения операций);

- при разработке операционных карт нужно обращать внимание на эксплуатационную и ремонтную технологичность, что особенно важно, пока изделие не появилось в «железе». Такой подход даст возможность избежать множества ошибок, которые потом придется исправлять на опытном образце, или, что еще хуже, на серийном изделии;

- в процессе разработки целесообразно использовать ограничительные перечни инструментов и приспособлений, учитывающие технические возможности эксплуатанта и ремонтных органов, которые будут использовать документацию.

Еще раз считаю необходимым сделать акцент на том, что подходы, изложенные в данной статье, не являются панацеей и не дают 100% результат за счет использования только виртуализации работ. Результаты виртуализации и моделирования крайне целесообразно подтверждать практической отработкой, хотя бы для ключевых, наиболее сложных, процедур.

Преступая к прочтению статьи, посвященной интерактивной электронной технической документации, важно понимать, что интерактивность — это свойство взаимодействия с данными, тогда как первичным было и остается содержание документа. Именно поэтому требования к содержательной составляющей бумажного и интерактивного электронного документа идентичны. Они регламентируются общемашиностроительными (ГОСТ 2.601, ГОСТ 2.602, ГОСТ 2.610), военными (ГОСТ 0002-601-2008, ГОСТ 0002-602-2008) стандартами, а также […]